智能工廠信息化建設總體設計與網絡規劃 構建未來制造的數字神經中樞

隨著工業4.0與智能制造浪潮的推進,智能工廠已成為制造業轉型升級的核心載體。其信息化建設不僅是技術升級,更是一場涉及生產流程、管理模式與商業模式的全方位變革。一個科學、前瞻的總體設計方案與穩健、高效的計算機信息網絡規劃,是智能工廠成功運行的基石。本文旨在系統闡述智能工廠信息化建設的總體架構設計與關鍵網絡規劃策略。

一、 智能工廠信息化建設的總體設計框架

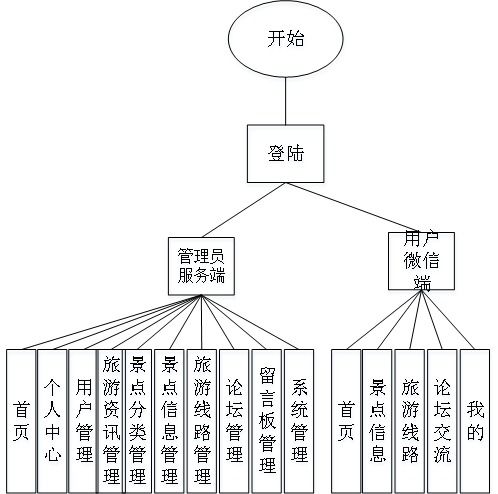

智能工廠信息化總體設計遵循“頂層設計、分步實施、數據驅動、集成互聯”的原則,旨在構建一個能夠實現自感知、自決策、自執行、自優化的柔性生產體系。總體架構通常可分為四個層次:

- 物理層(設備層):這是智能工廠的“肢體”,包括數控機床、工業機器人、AGV小車、智能傳感器、RFID讀寫器、條碼掃描設備等各類自動化生產與物流裝備。本層的關鍵任務是實現設備的全面互聯與數據采集。

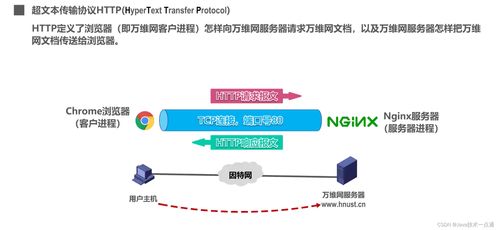

- 網絡層(傳輸層):作為工廠的“神經網絡”,負責連接物理層與上層應用,實現數據的高速、可靠、安全傳輸。它需要融合多種網絡技術(如工業以太網、5G、TSN時間敏感網絡、無線Wi-Fi 6等),構建一個支撐海量數據、異構協議、低時延高可靠通信的統一網絡平臺。

- 平臺層(數據與使能層):這是智能工廠的“大腦”與“中樞”。通常以工業互聯網平臺為核心,集成云計算、大數據、物聯網平臺等技術。其主要功能包括:海量工業數據的匯聚、存儲與管理;工業大數據分析與人工智能模型訓練;通用性應用開發工具(低代碼平臺、微服務框架)的提供。平臺層是實現數據價值挖掘與應用創新的關鍵。

- 應用層(業務層):直接面向生產、管理與服務業務場景,基于平臺層的能力開發各類智能化應用。典型應用包括:制造執行系統(MES)、高級計劃與排程(APS)、產品生命周期管理(PLM)、企業資源計劃(ERP)的深度集成與優化、設備預測性維護、能源智能管理、數字孿生、供應鏈協同等。

貫穿所有層次的安全保障體系與標準規范體系是總體設計的生命線,確保系統穩定、數據安全與互聯互通。

二、 計算機信息網絡的關鍵設計規劃

網絡是智能工廠信息流動的“高速公路”,其設計需兼顧性能、可靠、安全與擴展性。規劃要點如下:

- 網絡架構設計:采用“骨干-匯聚-接入”的分層扁平化架構。骨干網絡采用高帶寬、高可靠的核心交換機,實現各區域與數據中心的高速互聯。匯聚層連接不同車間或功能區域。接入層則靈活部署,滿足生產線、倉庫、辦公區等不同場景的終端接入需求。引入軟件定義網絡(SDN)技術,實現網絡資源的靈活調度與策略集中管理。

- 工業網絡融合:傳統IT網絡與工業OT(運營技術)網絡的融合是核心挑戰。設計上需構建統一的IP網絡基礎,通過工業網關、協議轉換設備(如OPC UA服務器)實現PLC、CNC等工業設備協議(如PROFINET, EtherCAT)與IP網絡的互通。在關鍵控制環路上,部署TSN網絡或工業環網,保障確定性低時延通信。

- 無線網絡部署:為支持AGV、移動終端、AR/VR應用及柔性產線,需規劃高性能無線網絡。采用Wi-Fi 6/6E(高密度、高帶寬)與5G專網(超低時延、高移動性、廣連接)相結合的策略,根據場景特性選擇。需進行詳細的無線站點勘察與信號覆蓋設計,避免干擾,確保漫游無縫切換。

- 數據中心與云邊協同:網絡設計需支撐“云-邊-端”協同計算模式。在工廠內部建設邊緣計算節點(MEC),將實時性要求高的數據處理與分析(如視覺檢測、設備實時監控)下沉到靠近生產線的邊緣側,降低云端負擔與網絡時延。工廠私有云或行業云作為中心節點,處理全局性數據分析、模型訓練與宏觀管理應用。網絡需保障云、邊、端之間數據的安全、高效同步。

- 網絡安全設計:遵循“安全分區、網絡專用、橫向隔離、縱向認證”的原則。將網絡劃分為生產控制區、生產管理區、辦公區、外部互聯區等,區間通過工業防火墻、網閘等設備進行邏輯隔離。部署工業入侵檢測系統(IDS)、安全審計系統,對網絡流量與操作行為進行監控。實施設備準入控制(如802.1X)、數據加密傳輸、統一身份認證與權限管理,構建縱深防御體系。

- 運維管理與擴展性:部署統一的網絡管理系統,實現全網設備可視化監控、配置管理、性能分析與故障預警。網絡設計需留有充足的端口、帶寬與路由容量,以支持未來新生產線、新設備與新應用的平滑接入。

###

智能工廠的信息化建設是一項復雜的系統工程,總體設計方案描繪了其數字化、智能化的宏偉藍圖,而精密的計算機信息網絡規劃則是將藍圖變為現實的“血管”與“神經”。企業需結合自身行業特點、生產工藝與戰略目標,量身定制設計與規劃方案,并在實施過程中堅持標準先行、安全為要、持續迭代,方能成功構建起支撐未來競爭力的智能工廠數字基座,駛入智能制造發展的快車道。

如若轉載,請注明出處:http://www.s6031.cn/product/52.html

更新時間:2026-01-19 17:12:50